写在前面:持续更新……

原文来源:https://www.aisoutu.com/a/2724826

摘 要

为了能更进一步地了解T梁裂缝产生的原理,以斯里兰卡南部高速公路30米预制T梁开裂为例,对混凝土配合比、收缩类型、梁体温度变化以及施工工艺进行了分析。结果表明预制T梁长度方向的温度应力与边界约束是引起T梁开裂的主要原因,据此,从优化配合比、温度控制、现场施工质量控制等方面,提出相应的预防措施。

0、引言

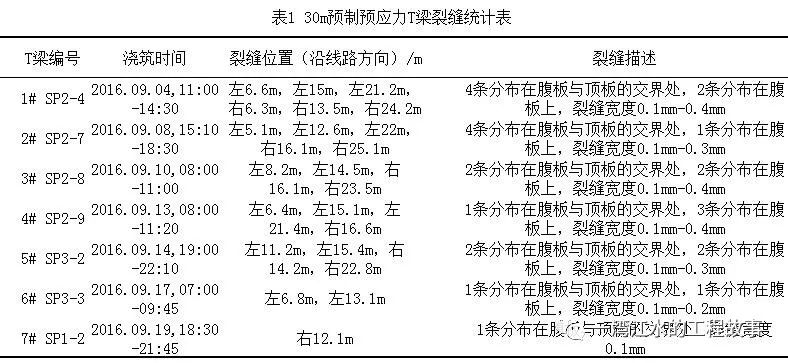

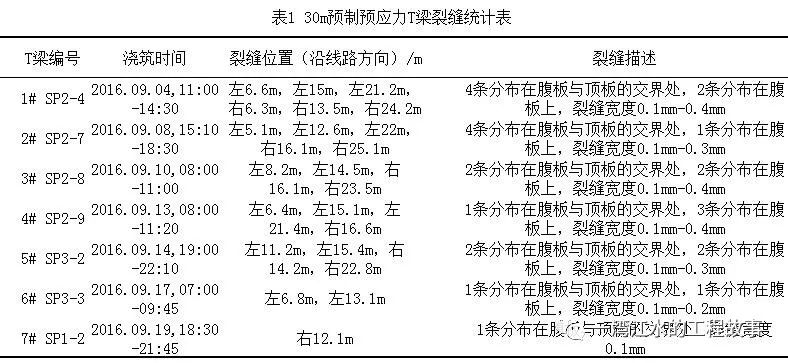

预制T梁裂缝问题常出现在实际工程中,本文将从混凝土原材料质量、配合比、施工工艺以及温度应力(尤其是T梁长度方向)等方面分析原因。斯里兰卡南部高速公路某工区30m跨径预制T梁共1075片,2016年9月里,预制的T梁出现多条裂缝,横向裂缝主要分布在梁中腹板与翼缘板相交的位置,竖向裂缝主要分布在梁腹板位置、梁腹板与横隔板相交的位置,长度0.1m~1.4m,宽度0.10~0.40mm,产生裂缝的时间为浇筑完成24h以内。在10月05日,我部和监理一起对存在裂缝的T梁进行了调查、分析, 为了弄清T梁裂缝状态及其发展趋势,采用DJCK-2裂缝测宽仪检测裂缝宽度,辅以裂缝检测卡进行检测,并标记出位置、走向和长度。(调查结果见表1)

1、设计、原材料及施工情况

1.1 、 设计情况

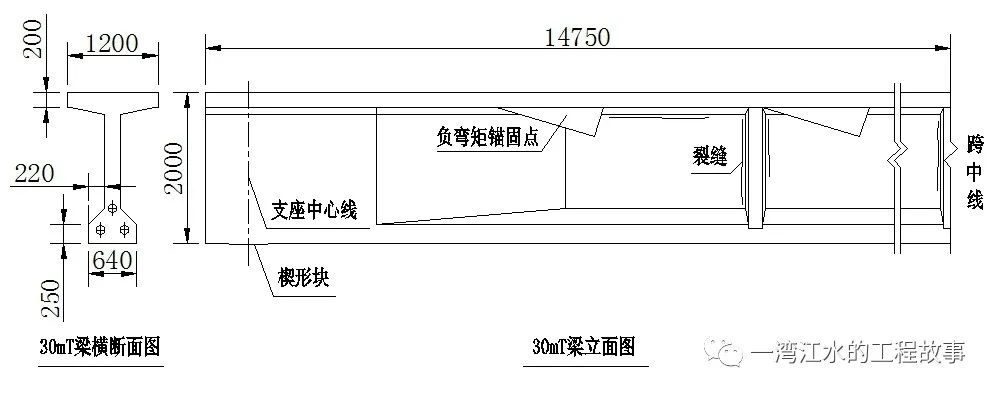

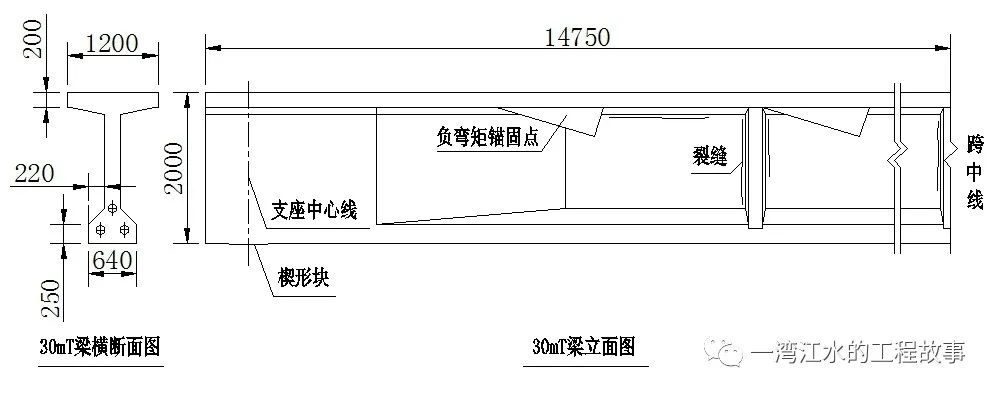

预制T梁上翼缘厚200mm,梁端及梁体马蹄部位宽度为640mm,腹板厚200mm,顶板宽1200mm,预留预应力孔道3道,对称分布3组横隔板,T梁下翼缘板(即马蹄)布置4根D16和6根D12纵向钢筋,腹板纵向配筋由16根D12钢筋组成,间距200mm,两端受剪区域箍筋由D16钢筋制成,其他部位由D12钢筋制成,沿梁长度方向间隔为150mm。结构图见图1。

图1

图1

### 1.2 、混凝土原材料及配合比

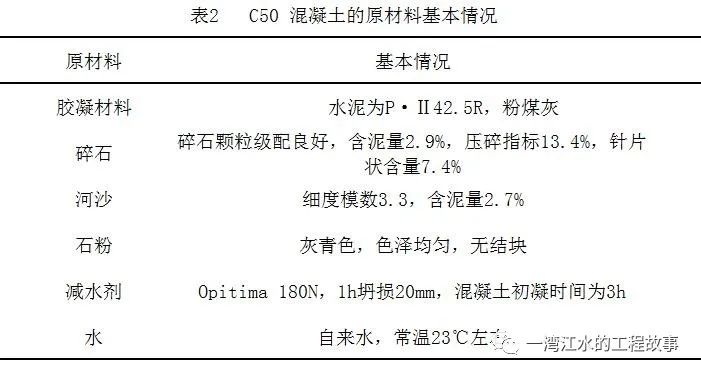

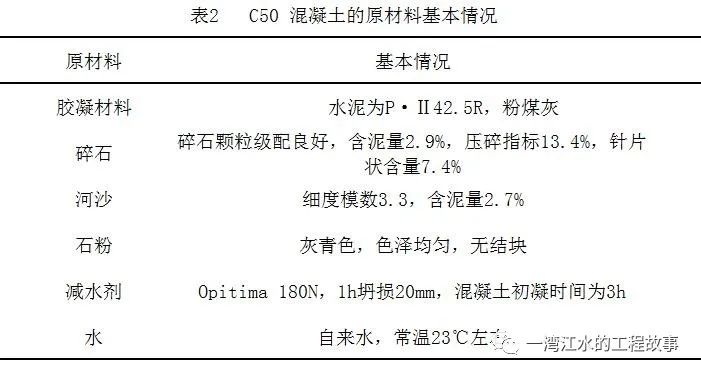

混凝土设计等级为C50,混凝土原材料基本情况见表2,混凝土配合比见表3,2016年9月浇筑的T梁混凝土配合比为TM-059,TM-077是改良后的配合比。

1.3、预制场地基及预制台座

预制场地为K3+400处红线外的小丘,开挖高度平均为4米,并用轻型动力触探仪检测合格。台座扩大基础采用片石混凝土,台座采用C30钢筋混凝土,台座上铺设3mm厚钢板,以减少台座与T梁之间的摩擦力。

1.4、施工环境条件

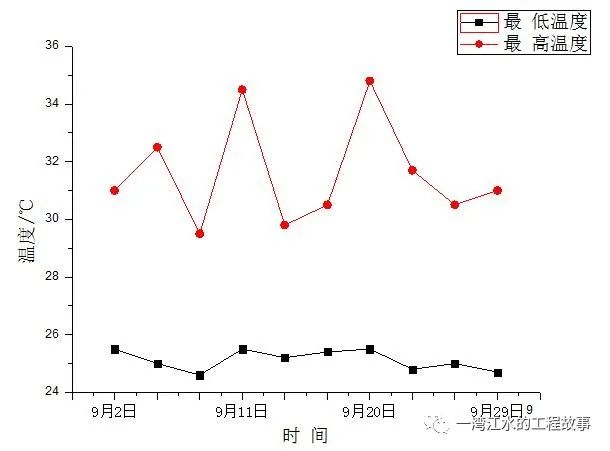

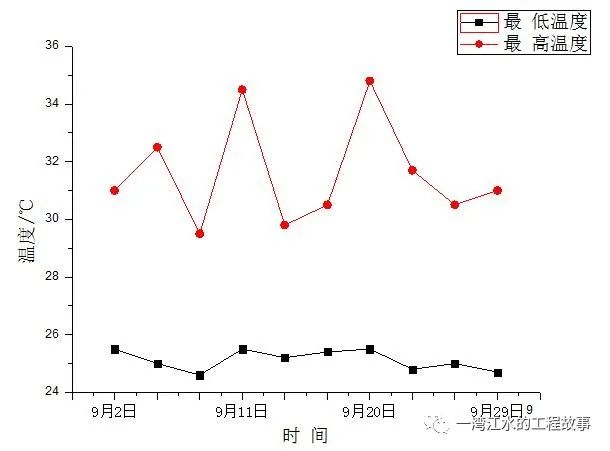

斯里兰卡南部高速工程项目位于赤道附近,属三面临海,阳光充足,白昼温度高,T梁的施工作业为露天作业。在T梁的施工和养护期间,温度为24℃-35℃,见于图2,相对湿度为73%-88%,平均风速为7km/h-18km/h。

图2 时间-温度曲线

图2 时间-温度曲线

### 1.5、混凝土施工与养护

T梁模板采用组合式钢模板,合模完毕,并由现场监理检查,通过后,通知生产混凝土。混凝土运输至现场,在试验监理的见证下取样,做坍落度试验,满足要求后,开始混凝土施工作业。混凝土由龙门吊吊至模板上部下料,振捣方式以插入式振捣棒振捣为主,辅以附着式高频振捣器振捣。混凝土浇筑大方向,由一端向另一端分层浇筑,斜向推进;当即将浇筑至另一端时(距端头3~5m),应从另一端往回浇筑,以防止张拉端头混凝土浮浆太多。浇筑时间共约3小时。根据设计要求,拆模时混凝土强度应达到21Mpa,一般情况24h左右。

梁顶板采用土工布覆盖养生,翼缘板、梁腹板、马蹄及横隔板均采用自动喷淋系统,白天时间间隔为30min,夜晚时间间隔为1h,24小时不间断养生。

## 2、T梁裂缝成因分析

混凝土结构裂缝按照产生的原因主要分为两类:一是由外荷载引起的, 也称结构性裂缝,二是由变形应力引起的,也称非结构性裂缝。根据表1中所描述的裂缝描述,可判断为非结构性裂缝。温度应力、收缩、膨胀、不均匀沉降等因素引起的结构变形,当变形受到约束时, 在构件内部便产生自应力, 当自应力超过混凝土自身抵抗能力即抗拉强度时, 便会引起混凝土开裂[1]。预制场地为开挖区域,经过处理后,排除掉不均匀沉降引起裂缝。因此,将对混凝土收缩、温度应力、边界条件等方面进行分析。具体分析如下:

### 2.1、 混凝土收缩

由表3中MT-059配合比生产出来的混凝土抗压试验结果知, 1#-7#T梁所用预应力混凝土强度高达64.2Mpa,由此判断为高性能混凝土,大量试验研究表明:高性能混凝土与普通混凝土有相似的地方, 但在早期塑形收缩、干燥收缩、自收缩等方面却有区别。收缩引起的T梁开裂是混凝土原材料、配合比及施工养护等方面综合作用的结果,具体分析如下:

#### 2.1.1 、混凝土材料及配合比

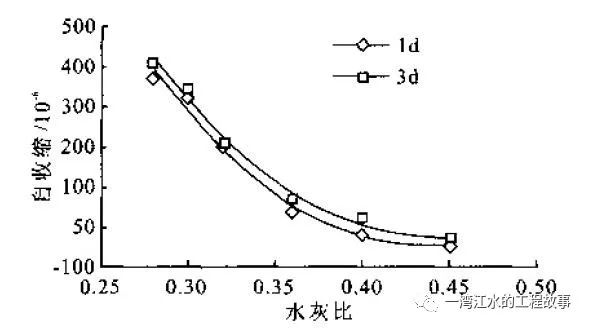

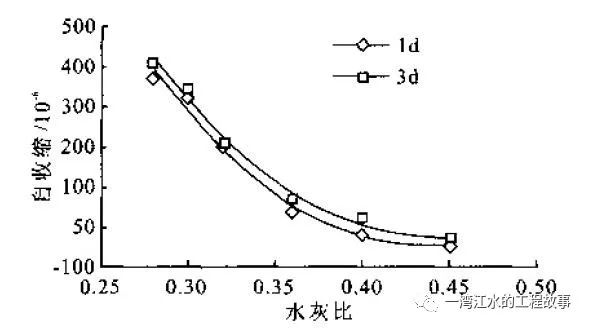

由于拆模时间的影响,主要研究自收缩的影响。高小建等研究的混凝土早期自收缩与水灰比的曲线(图3)表明[2]: 早期自收缩随着水灰比减小而增大,且水灰比越小越明显。T梁混凝土设计强度为50MPa,而采用MT-059配合比生产出来的混凝土达到64.2MPa,根据表3,水胶比0.33较小因水灰比小,强度高,弹性模量大,松弛能力降低,从而加大了混凝土T梁的开裂趋势。由于在表3中两种配合比粉煤灰含量基本没有变化,把该研究中的水灰比替换为水胶比,依然满足上面的理论。

图3 混凝土早期自收缩与水灰比的关系

图3 混凝土早期自收缩与水灰比的关系

#### 2.1.2、混凝土养护条件

根据设计要求,T梁混凝土强度应达到21Mpa方可拆模,一般情况24h左右,而对已监测的裂缝,在拆模后,已经出现了,且并没有扩展的现象,所以本工程T梁裂缝出现和24h以内的养护没有直接联系,也就意味着外界的风速的变化、大气的湿度没有直接的联系。但是拆完模板后的养护对于裂缝是否有扩展是至关重要的。

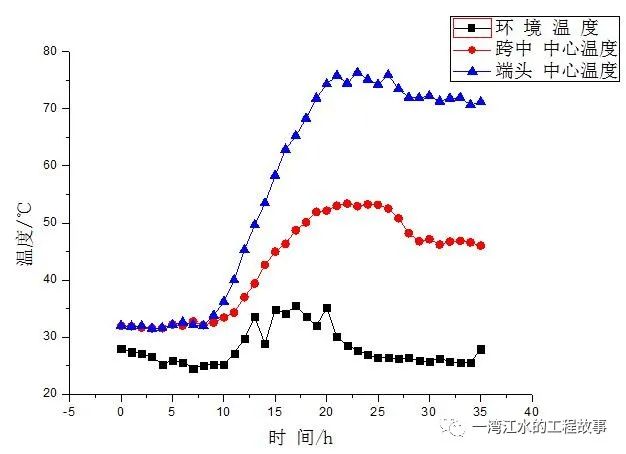

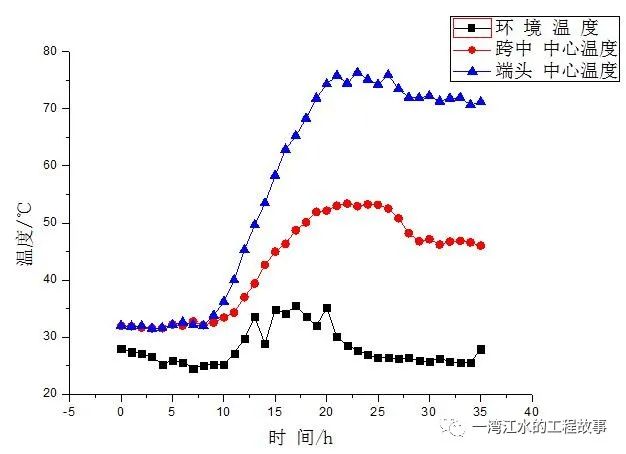

### 2.2、预制T梁实际温度测试

通过温控仪器实测所得数据,浇筑混凝土完成后7h左右温度开始快速增长,到20h左右达到峰值,然后趋近稳定,24h左右拆模后,及时晒水养生,对梁体的温度有一定的影响。图4中,跨中腹板中心位置最高温度约为52℃,端头中心位置最高温度约为75℃,在浇筑后完成18h后,两者的中心温度差均超过20℃,且温差幅度有一定增加。有研究表明,当温差大于25℃时,温差致使混凝土产生的拉应力将超过该时候的极限抗拉强度,梁体将有裂缝产生[3]。虽然处于温度稳定阶段,且温差没有超过25℃,但是很接近,经过实践证明,在浇筑完成24h左右拆模后,梁体腹板位置出现了多条裂缝,宽度0.1mm-0.4mm之间,深度不足1.5cm,非结构性裂缝。

图4 T梁梁体跨中和端头中心时间温度曲线

图4 T梁梁体跨中和端头中心时间温度曲线

### 2.3、边界约束

混凝土构件发生干燥收缩和温度收缩, 只有其在受约束的情况下, 才会诱发拉伸应力, 当超过其抗拉强度时产生裂缝[4]。T梁在混凝土温度应力与收缩应力的共同作用下, 梁体混凝土发生变形, 但由于T梁两端支座中心位置设计了15mm高的楔形块嵌于台座中。当梁的变形受到楔形块的约束无法自由伸缩变形,可能导致在梁体薄弱位置产生裂缝。

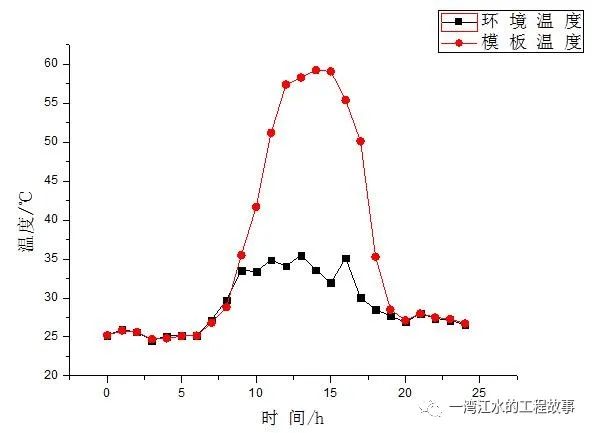

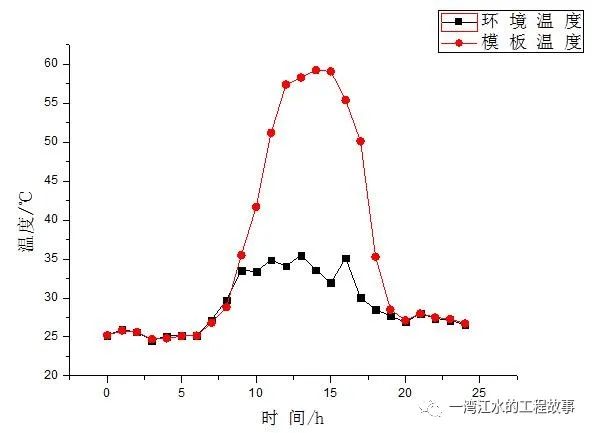

此外,由于拆模的时间为24h左右,模板历经一昼夜,所以模板本身在24h内的温度随环境变化很大,图5为暴露在有日照下一昼夜模板温度、环境温度的变化。虽然,钢材和混凝土的温度膨胀系数接近,如果模板T梁梁体温度还未增加,而模板温度在外界环境的影响之下加速增长,此时模板产生的温度应力对强度不高的T梁产生影响,同时在倒角位置的应力集中,可能导致腹板与翼缘板之间、腹板与横隔板之间产生裂缝。实践证明,表1中,1#、2#、3#、4#、5#T梁未对模板进行覆盖,裂缝比较多,而6#、7#T梁对模板采取了覆盖措施,阻止了太阳光的直射,裂缝数量减少了。

图5 日照下模板温度曲线

图5 日照下模板温度曲线

结合本节混凝土收缩论述、预制T梁温度变化的分析、边界约束条件的分析,得出如下结论:预制T梁长度方向的温度应力、边界约束条件是导致梁体开裂的主要原因,当梁的长度方向温差大于或接近25℃时,梁体可能会产生裂缝。

3、预制T梁的预防措施

3.1、优化混凝土配合比

从图3中可以看出,表3中编号为MT-059配合比水胶比为0.33,混凝土早期自收缩量比较大,而编号MT-077配合比的水胶比为0.35,早期自收缩量得到了减少。

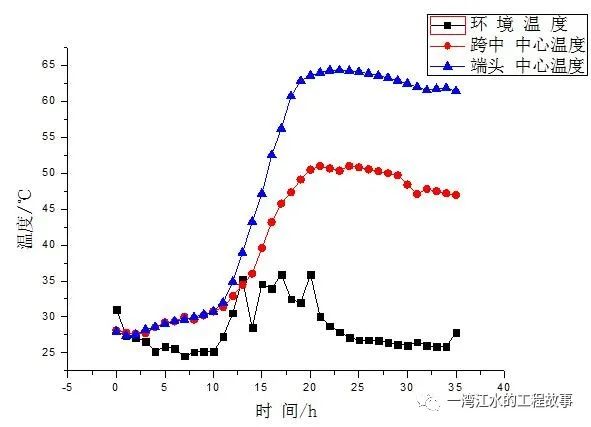

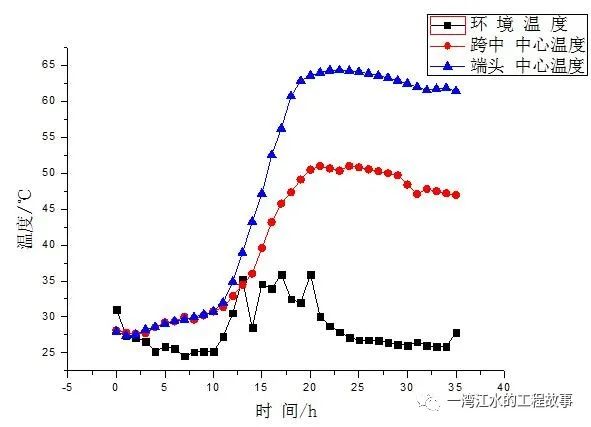

通过对编号为MT-077配合比浇筑的T梁混凝土进行了温控监测(图6),从图中可以看出,15h-24h之间,跨中和端头中心位置温差在10℃~16℃之间,该温差和危险温差25℃有一定距离,出现裂缝的可能性小。

图6 T梁梁体和跨中端头中心时间温度曲线

图6 T梁梁体和跨中端头中心时间温度曲线

3.2、改变施工时间、改善施工方法

根据现场实际施工条件,选择晚上浇筑混凝土,此时的温度相对较低、相对稳定,模板的温度变化曲线和混凝土的温度变化曲线一致;对完成浇筑后,应立即对模板进行覆盖,防止太阳光线的直射,导致模板温度急剧上升,对强度不高的混凝土产生影响;改良台座,在台座楔形块位置,预埋一定厚度的橡胶垫在台座楔形块位置,为梁体的自由伸缩提供条件。

通过上述几种改善方法,预制T梁开裂的问题得到了有效的解决。

3.3、其他措施

(1)、脱模后即对T梁进行覆盖并及时洒水养生,两端、两侧直接用水喷淋,减少T梁长度方向上的温度应力。

(2)、混凝土参入一定量的纤维材料如钢纤维、玻璃纤维、尼龙纤维等, 提高混凝土的抗裂性能。

(3)、在T梁腹板与翼缘板、横隔板倒角等易产生应力集中的部位,适当增加构造配筋,并保证保护层厚度满足要求。

(4)、对即将要使用的骨料喷淋降温,在搅拌楼附近安装制冷系统,对混凝土生产用水进行降温处理,将混凝土入模温度控制在30℃以下。

4、结语

预制预应力混凝土T梁在施工中,裂缝问题是一个普遍存在的问题,主要是由原材料、混凝土配合比、结构设计及施工等各方面的原因引起的,根据实际环境,系统的分析可能产生的原因,做好相应的预防措施,才能防范于未然。